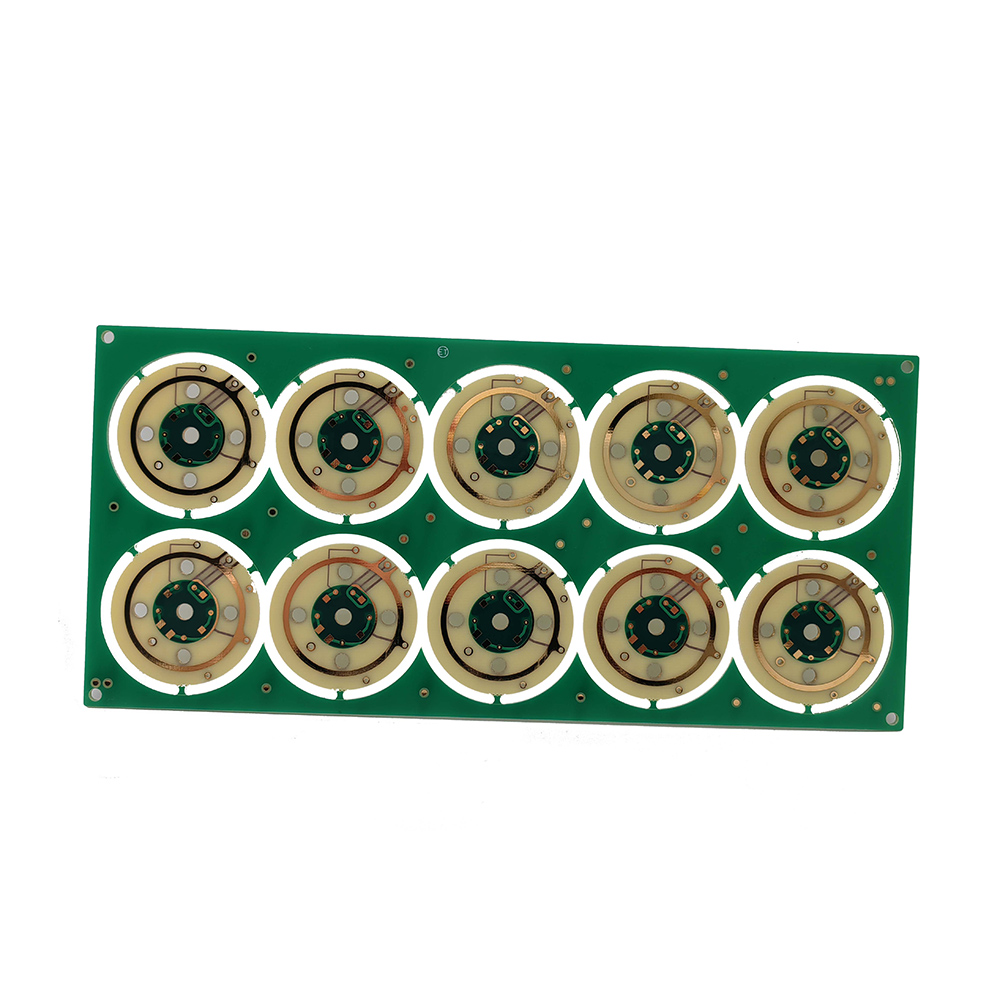

Прилагодена тврда златна плоча за PCB FR4 Производство на цврсти повеќеслојни ПХБ

Основни информации

| Модел бр. | ПХБ-А14 |

| Транспортен пакет | Вакуумско пакување |

| Сертификација | UL, ISO9001 и ISO14001, RoHS |

| Апликација | Потрошувачка електроника |

| Минимален простор/линија | 0,075мм/3мили |

| Производствен капацитет | 50.000 м2/месечно |

| HS код | 853400900 |

| Потекло | Направено во Кина |

Опис на производот

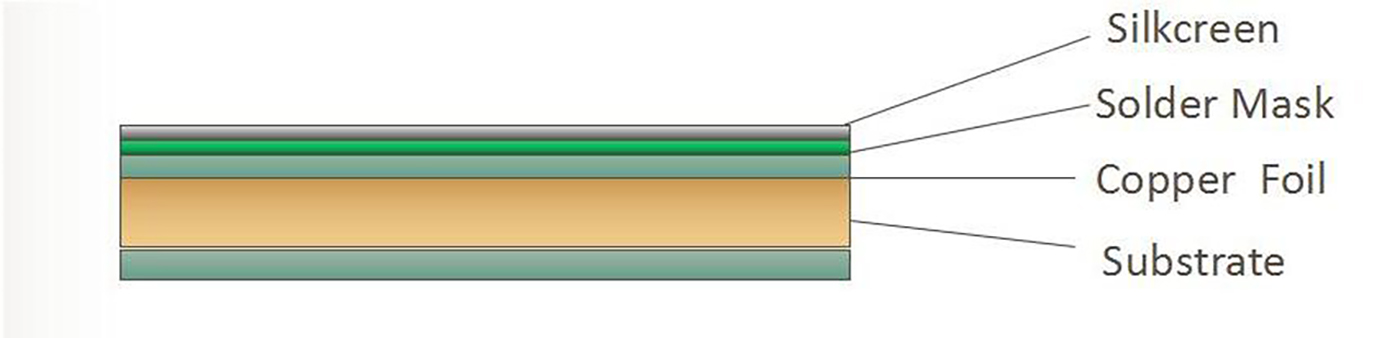

FR4 PCB Вовед

FR значи „огноотпорно“, FR-4 (или FR4) е ознака NEMA за епоксиден ламинатен материјал зајакнат со стакло, композитен материјал составен од ткаена ткаенина од фиберглас со врзивно средство со епоксидна смола што го прави идеална подлога за електронски компоненти на печатено коло.

Добрите и лошите страни на FR4 PCB

Материјалот FR-4 е толку популарен поради неговите многубројни чудесни квалитети кои можат да ги користат печатените кола.Покрај тоа што е достапен и лесен за работа, тој е електричен изолатор со многу висока диелектрична јачина.Плус, тој е издржлив, отпорен на влага, отпорен на температура и лесен.

FR-4 е широко релевантен материјал, популарен најмногу поради неговата ниска цена и релативната механичка и електрична стабилност.Иако овој материјал има големи придобивки и е достапен во различни дебелини и големини, тој не е најдобриот избор за секоја апликација, особено за апликации со висока фреквенција како RF и микробранови дизајни.

Структура на двострани ПХБ

Двостраните ПХБ се веројатно најчестиот тип на ПХБ.За разлика од еднослојните ПХБ, кои имаат проводен слој на едната страна од плочата, двостраната ПХБ доаѓа со проводен бакарен слој од двете страни на плочата.Електронските кола на едната страна од плочата може да се поврзат на другата страна на плочата со помош на дупки (виа) пробиени низ таблата.Способноста за вкрстување на патеките од горе до долу во голема мера ја зголемува флексибилноста на дизајнерот на кола во дизајнирањето на кола и се припишува на значително зголемена густина на кола.

Повеќеслојна структура на ПХБ

Повеќеслојните ПХБ дополнително ја зголемуваат сложеноста и густината на дизајните на ПХБ со додавање дополнителни слоеви надвор од горните и долните слоеви кои се гледаат во двостраните плочи.Повеќеслојните ПХБ се изградени со ламинирање на различните слоеви.Внатрешните слоеви, обично двострани табли, се наредени заедно, со изолациони слоеви помеѓу и помеѓу бакарната фолија за надворешните слоеви.Дупките издупчени низ таблата (vias) ќе направат поврзување со различните слоеви на таблата.

Од каде потекнува смолниот материјал во ABIS?

Повеќето од нив од Shengyi Technology Co., Ltd. (SYTECH), кој е втор по големина производител на CCL во светот во однос на обемот на продажба, од 2013 до 2017 година. Воспоставивме долгорочни односи на соработка од 2006 година. Материјалот од смола FR4 (Модел S1000-2, S1141, S1165, S1600) главно се користат за изработка на еднострани и двострани печатени плочки, како и повеќеслојни плочи.Еве детали за вашата референца.

За FR-4: Шенг Ји, Кинг одбор, Нан Ја, поликарта, ITEQ, ISOLA

За CEM-1 и CEM 3: Шенг Ји, Кинг одбор

За висока фреквенција: Шенг Ји

За УВ лек: Тамура, Чанг Ксинг ( * Достапна боја: зелена) Лемење за една страна

За течна фотографија: Тао Јанг, отпор (влажен филм)

Чуан Ју (* Достапни бои: бела, жолта за лемење што може да се замисли, виолетова, црвена, сина, зелена, црна)

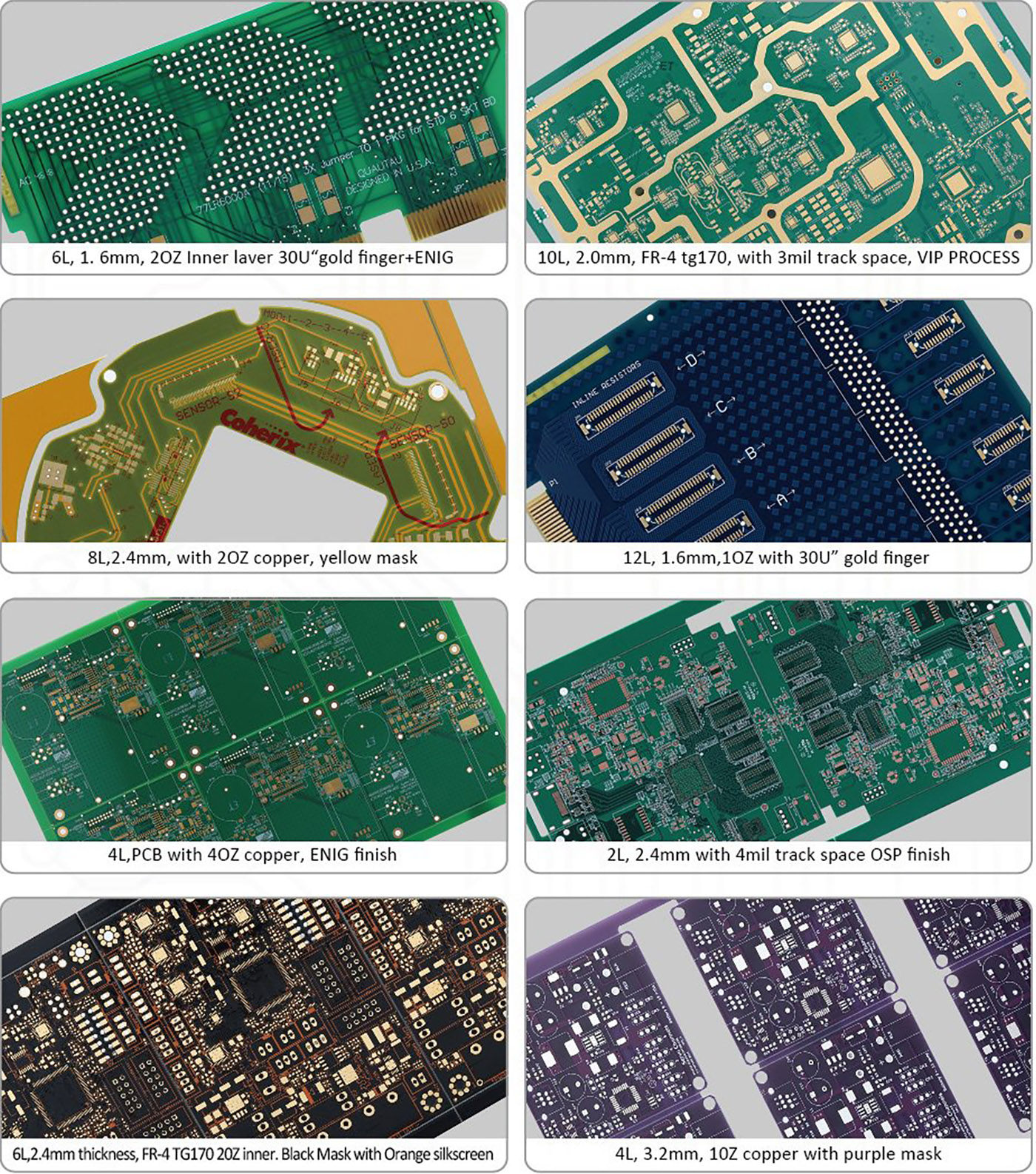

Технички и способности

ABIS има искуство во изработка на специјални материјали за крути ПХБ, како што се: CEM-1/CEM-3, PI, High Tg, Rogers, PTEF, Alu/Cu Base итн. Подолу е краток преглед FYI.

| Ставка | Производствен капацитет |

| Слоеви брои | 1-20 слоеви |

| Материјал | FR-4, CEM-1/CEM-3, PI, High Tg, Rogers, PTEF, Alu/Cu база, итн |

| Дебелина на плочата | 0,10мм-8,00мм |

| Максимална големина | 600mmX1200mm |

| Толеранција на контури на табла | +0,10мм |

| Толеранција на дебелина (t≥0,8mm) | ±8% |

| Толеранција на дебелина (t<0,8мм) | ± 10% |

| Дебелина на изолациониот слој | 0,075мм--5,00мм |

| Минимална линија | 0,075 мм |

| Минимален простор | 0,075 мм |

| Дебелина на бакар на надворешен слој | 18 мм - 350 мм |

| Дебелина на бакар на внатрешен слој | 17 м--175 мм |

| Дупка за дупчење (механички) | 0,15мм--6,35мм |

| Завршна дупка (механичка) | 0,10мм-6,30мм |

| Толеранција на дијаметар (механички) | 0,05 мм |

| Регистрација (механички) | 0,075 мм |

| Сооднос на аспект | 16:1 |

| Тип на маска за лемење | LPI |

| SMT Mini.Ширина на маска за лемење | 0,075 мм |

| Мини.Расчистување на маската за лемење | 0,05 мм |

| Дијаметар на отворот на приклучокот | 0,25мм--0,60мм |

| Контрола на импеданса Толеранција | ± 10% |

| Површинска завршница/третман | HASL, ENIG, Chem, Tin, Flash Gold, OSP, Gold Finger |

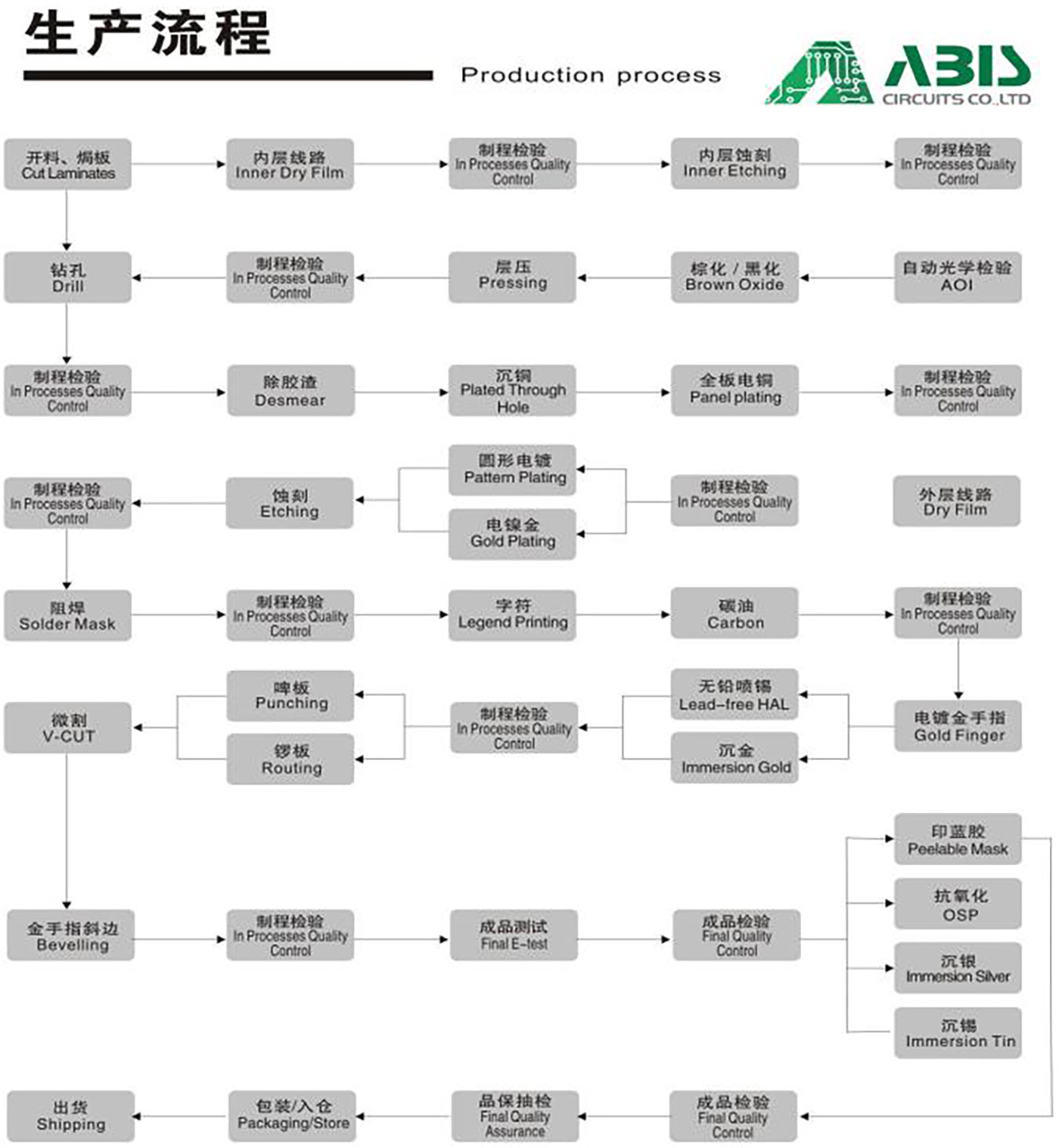

Процес на производство на ПХБ

Процесот започнува со дизајнирање на распоред на ПХБ со користење на кој било софтвер за дизајнирање на ПХБ / CAD алатка (Proteus, Eagle или CAD).

Сите останати чекори се на Процесот на производство на цврсто печатено коло е иста како еднострана ПХБ или двострана ПХБ или повеќеслојна ПХБ.

Q/T Водечко време

| Категорија | Најбрзо време на довод | Нормално време на водство |

| Двострано | 24 часа | 120 часот |

| 4 Слоеви | 48 часа | 172 часа |

| 6 слоеви | 72 часа | 192 часот |

| 8 слоеви | 96 часа | 212 часот |

| 10 слоеви | 120 часот | 268 часа |

| 12 слоеви | 120 часот | 280 часа |

| 14 слоеви | 144 часа | 292 часа |

| 16-20 слоеви | Зависи од специфичните барања | |

| Над 20 слоеви | Зависи од специфичните барања | |

Потегот на ABIS да го контролира FR4 PCBS

Подготовка на дупка

Внимателно отстранување на остатоците и прилагодување на параметрите на машината за дупчење: пред обложување со бакар, ABIS посветува големо внимание на сите дупки на FR4 ПХБ обработена за отстранување на остатоци, површински неправилности и епоксидна дамка, чистите дупки обезбедуваат позлата успешно се прилепува до ѕидовите на дупките .исто така, на почетокот на процесот, параметрите на машината за дупчење се прилагодуваат точно.

Подготовка на површината

Внимателно отстранување на гребенот: нашите искусни технолошки работници ќе бидат свесни однапред дека единствениот начин да се избегне лош исход е да се предвиди потребата од посебно ракување и да се преземат соодветни чекори за да се уверат дека процесот е направен внимателно и правилно.

Стапки на термичка експанзија

Навикнати да се занимаваат со различни материјали, ABIS ќе може да ја анализира комбинацијата за да биде сигурен дека е соодветна.потоа задржувајќи ја долгорочната доверливост на CTE (коефициент на термичка експанзија), со помал CTE, толку е помала веројатноста дека отворите низ дупките ќе пропаднат од повеќекратното свиткување на бакарот што ги формира интерконекциите на внатрешниот слој.

Скалирање

ABIS контролата на колото се зголемува за познати проценти во очекување на оваа загуба, така што слоевите ќе се вратат во нивните дизајнирани димензии по завршувањето на циклусот на ламинација.исто така, користејќи ги основните препораки за скалирање на производителот на ламинатот во комбинација со податоците за внатрешна статистичка контрола на процесот, за да се вклучат фактори на скала што ќе бидат конзистентни со текот на времето во таа конкретна производна средина.

Машинска обработка

Кога ќе дојде време да ја изградите вашата ПХБ, ABIS бидете сигурни дека ја има вистинската опрема и искуство за да го произведе правилно при првиот обид.

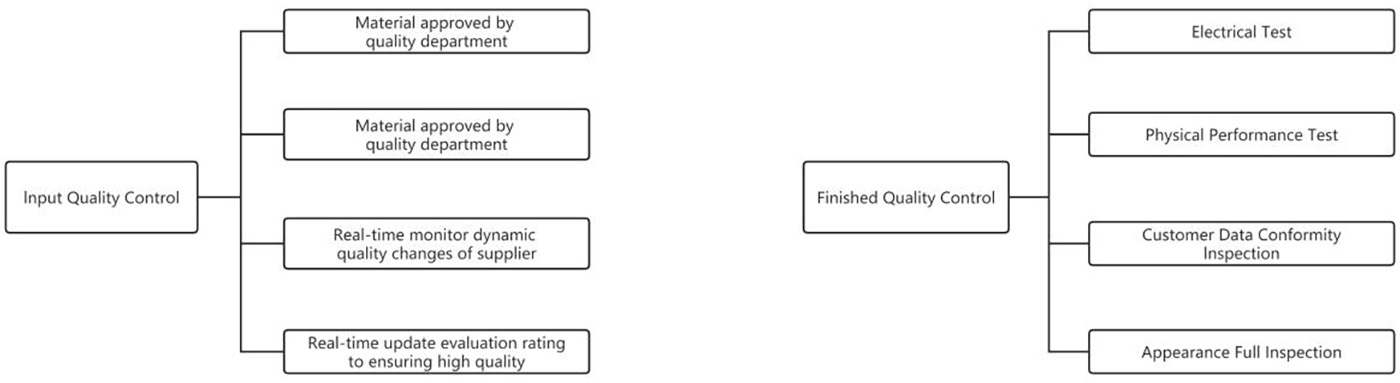

Контрола на квалитет

BIS го решава проблемот со алуминиумската ПХБ?

Суровините се строго контролирани:Стапката на поминување на дојдовниот материјал над 99,9%.Бројот на стапки на масовно отфрлање е под 0,01%.

Контролирано бакарно офортување:бакарната фолија што се користи во алуминиумските ПХБ е релативно подебела.Меѓутоа, ако бакарната фолија е поголема од 3 oz, за офорт е потребна компензација на ширината.Со опремата со висока прецизност увезена од Германија, минималната ширина/простор што можеме да го контролираме достигнува 0,01 mm.Компензацијата на ширината на трагата ќе биде дизајнирана точно за да се избегне ширината на трагата надвор од толеранција по офорт.

Висококвалитетно печатење маски за лемење:Како што сите знаеме, има потешкотии при печатење на алуминиумска ПХБ со маска за лемење поради дебелината на бакарот.Тоа е затоа што ако бакарот во трагата е премногу дебел, тогаш гравираната слика ќе има голема разлика помеѓу површината за трага и основната плоча и печатењето на маската за лемење ќе биде тешко.Инсистираме на највисоките стандарди за масло за маска за лемење во целиот процес, од едно до двократно печатење на маска за лемење.

Механичко производство:За да се избегне намалување на електричната јачина предизвикана од механичкиот производствен процес, вклучува механичко дупчење, обликување и в-бодирање итн. Затоа, за производство на производи со мал волумен, приоритет ни е користењето на електричното мелење и професионалниот глодач.Исто така, обрнуваме големо внимание на прилагодување на параметрите за дупчење и спречување на создавање брус.

Сертификат

Најчесто поставувани прашања

Проверено во рок од 12 часа.Откако ќе се провери прашањето на инженерот и работната датотека, ќе започнеме со производство.

Извештај ISO9001, ISO14001, UL САД и САД, Канада, IFA16949, SGS, RoHS.

Нашите процедури за обезбедување квалитет како што следува:

а) Визуелна инспекција

б), Летечка сонда, алатка за прицврстување

в) Контрола на импеданса

г) Откривање на способност за лемење

д), Дигитален металографски микроскоп

f), AOI (Автоматска оптичка инспекција)

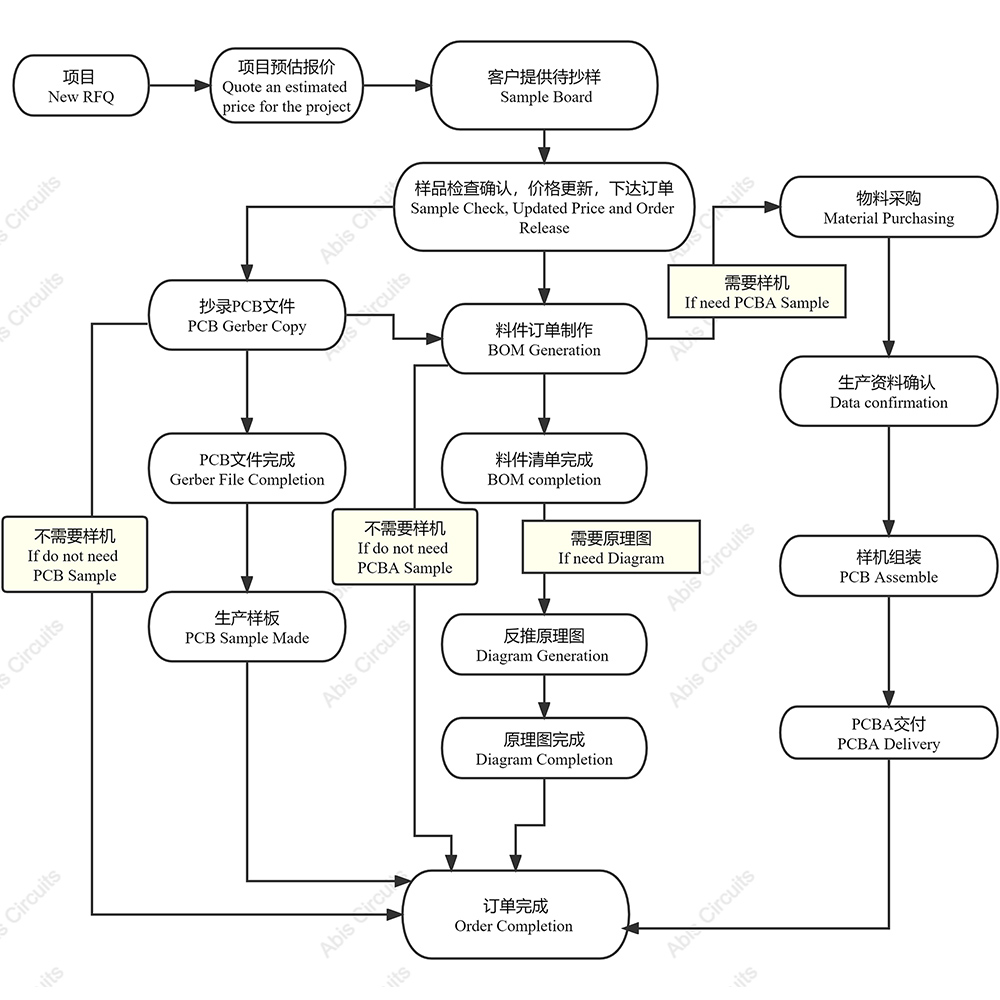

Не, не можемеприфатидатотеки со слики, ако немате, нематеГербердатотека, можете ли да ни испратите примерок за да го копираме.

Процес на копирање PCB&PCBA:

Стапката на навремена испорака е повеќе од 95%

а), 24 часа брзо вртење за двострана прототип на ПХБ

б), 48 часа за 4-8 слоеви прототип на ПХБ

в), 1 час за понуда

г), 2 часа за инженерско прашање/повратна информација за приговор

д), 7-24 часа за техничка поддршка/нарачување сервис/производствени операции

ABIS нема барања за MOQ ниту за PCB ниту за PCBA.

Секоја година учествуваме на изложби, а најновата е тааЕкспо Електроника&ElectronTechExpo во Русија од април 2023 година. Со нетрпение ја очекуваме вашата посета.

ABlS врши 100% визуелна и AOl инспекција, како и вршење електрично тестирање, тестирање на висок напон, тестирање на контрола на импеданса, микро-секција, тестирање на термички шок, тестирање на лемење, тестирање на доверливост, тестирање на отпорност на изолација, тестирање на јонска чистота и функционално тестирање на PCBA.

а), понуда за 1 час

б), 2 часа повратни информации за жалбите

в), 7 * 24 часовна техничка поддршка

г), услуга за нарачка 7 * 24

д), 7*24 часовна испорака

ѓ), 7*24 производствен циклус

| Производствен капацитет на производи за топла продажба | |

| Работилница со двострана/повеќеслојна ПХБ | Работилница за алуминиум ПХБ |

| Техничка способност | Техничка способност |

| Суровини: CEM-1, CEM-3, FR-4 (High TG), Rogers, TELFON | Суровини: алуминиумска основа, бакарна основа |

| Слој: од 1 слој до 20 слоеви | Слој: 1 слој и 2 слоја |

| Минимална ширина/простор на линијата: 3mil/3mil(0,075mm/0,075mm) | Минимална ширина/простор на линијата: 4мили/4мили(0,1мм/0,1мм) |

| Минимална големина на дупка: 0,1 мм (дупка за дупчење) | мин.Големина на дупката: 12 мил (0,3 мм) |

| Макс.Големина на табла: 1200mm* 600mm | Максимална големина на табла: 1200mm* 560mm(47in*22in) |

| Дебелина на завршената плоча: 0,2mm-6,0mm | Готова дебелина на плочата: 0,3~ 5mm |

| Дебелина на бакарна фолија: 18um~280um(0,5oz~8oz) | Дебелина на бакарна фолија: 35um~210um(1oz~6oz) |

| Толеранција на дупка NPTH: +/-0,075 mm, Толеранција на PTH дупка: +/-0,05 mm | Толеранција на положбата на дупката: +/-0,05 mm |

| Толеранција на контури: +/-0,13mm | Толеранција на контурите на рутирање: +/ 0,15 mm;толеранција на контурите на удирање:+/ 0,1мм |

| Завршена површина: HASL без олово, злато за потопување (ENIG), сребро за потопување, OSP, позлатена облога, златен прст, карбонско мастило. | Завршена површина: HASL без олово, злато за потопување (ENIG), сребро за потопување, OSP итн. |

| Толеранција на контрола на импеданса: +/-10% | Толеранција на преостаната дебелина: +/-0,1 mm |

| Производствена способност: 50.000 м2/месечно | Способност за производство на MC PCB: 10.000 квадратни метри/месечно |